Drganiami mechanicznymi (wibracjami), określamy drgania akustyczne o niskiej częstotliwości, rozprzestrzeniające się w ośrodkach stałych. Drgania takie często wykorzystywane są jako czynnik roboczy, celowo wprowadzany do maszyn dla realizacji zadanych procesów technologicznych (przemieszczanie wibracyjne, separacja, zagęszczanie materiałów, obróbka powierzchni, czy badania jakościowe materiałów) – Rys.1. W tym artykule skupiamy się na ty, jak prawidłowo powinna wyglądać wibroizolacja maszyn.

Rys.1. Przykład celowego wprowadzenia wibracji – podajnik wibracyjny cylindryczny.

Najczęściej jednak drgania mechaniczne są czynnikiem niepożądanym, efektem ubocznym pracy maszyn, urządzeń, czy ich podzespołów. Niewytłumione wibracje mogą wtedy powodować:

a) zakłócenia w prawidłowym procesie działania maszyny,

b) zmniejszają trwałość i niezawodność urządzenia,

c) niekorzystnie wpływają na elementy zewnętrzne (konstrukcje i budowle),

d) powodują hałas.

Wibracje mają również negatywny wpływ na organizm człowieka, a w skrajnych przypadkach mogą doprowadzić do trwałych zmian chorobowych.

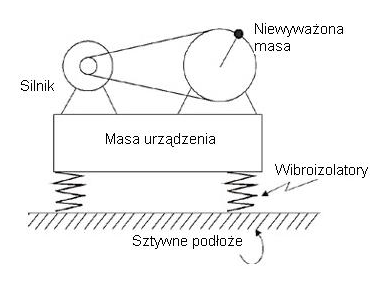

Jednym z najczęściej spotykanych źródeł drgań są ruchy obrotowe niewyważonych części maszyn (rys.2). Jeśli maszyny te są sztywno osadzone na fundamentach, drgania przenoszą się na otoczenie.

Rys.2. Schematyczny przykład zastosowania wibroizolacji maszyn

Aby zminimalizować negatywne skutki drgań, należy więc zastosować wibroizolację maszyn – odizolować drgającą maszynę od podłoża, do którego jest przymocowana (wibroizolacja czynna). Izolacja taka polega na umieszczeniu pomiędzy maszyną a jej fundamentem odpowiednich elementów sprężysto-tłumiących (wibroizolatorów).

W przypadku konieczności odizolowania urządzenia od drgającego podłoża mamy do czynienia z wibroizolacją bierną, zwana też przemieszczeniową.

Do powszechnie stosowanych rodzajów wibroizolatorów należy zaliczyć:

- płyty z korka naturalnego (stosowane przy prędkościach obrotowych powyżej 3000 obr/min)

- wibroizolatory gumowe ( najczęściej stosowane przy prędkościach obrotowych w zakresie 1000-3000 obr/min)

- sprężyny spiralne (stosowane przy prędkościach obrotowych poniżej 1000 obr/min).

Wśród materiałów wykorzystywanych w wibroizolacji maszyn, które obecnie najczęściej stosowane są w izolujących elementach sprężysto-tłumiących, szczególne miejsce zajmuje guma. W porównaniu ze stalą, guma charakteryzuje się wysokim tłumieniem wewnętrznym, zdolnością pochłaniania dźwięku oraz bardzo dobrą sprężystością postaciową. Stała sprężystości wibroizolatora gumowego zależy od twardości gumy, zmienia się jednak wraz z obciążeniem statycznym w sposób nieliniowy.

W przypadku izolacji drgań szczególnie ważne są własności tłumiące gumy. Powodują one pochłanianie energii drgań, jak również ułatwiają łagodne przejście układu przez rezonans.

Guma, w przeciwieństwie do stali, nie koroduje i charakteryzuje sie dużą wytrzymałością zmęczeniową. Zakres temperatur, w którym mogą być stosowane wibroizolatory gumowe, zawarty jest w przedziale od -40°C do +80°C.

Kluczem do poprawnej izolacji drgań jest dobór odpowiednich elementów wibroizolacji maszyn ściśle do wymagań danej aplikacji, tzn. z uwzględnieniem parametrów pracy oraz rodzaju i zakresu drgań, jakie mają być wytłumione.

Firma Elesa+Ganter, lider w produkcji standardowych elementów do maszyn i urządzeń, posiada bogatą ofertę elementów służących do wibroizolacji maszyn. Wibroizolatory te stosowane są z powodzeniem do tłumienia drgań, hałasu oraz uderzeń powstających w wyniku ruchu elementów urządzeń. Stosowane są zarówno do tłumienia wibracji generowanych przez maszyny, jak i izolowania niekorzystnych drgań z zewnątrz, np. mocowanie szaf elektrycznych czy innych elementów czułych na wibracje.

Ze względu na charakterystykę aplikacji wibroizolatory firmy Elesa+Ganter możemy podzielić na:

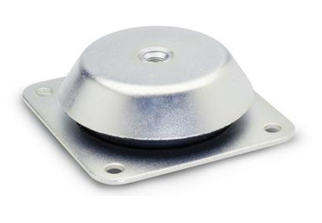

- Stopy z tłumieniem wibracji LW.A (rys.3) – przeznaczone do antywibracyjnego posadawiania na podłożu ciężkich maszyn i urządzeń. Dzięki specjalnej konstrukcji umożliwiają również wypoziomowanie maszyny. Maksymalne pionowe obciążenie statyczne do 40000 N.

Rys.3. LW.A – Stopa posiadająca funkcję tłumienia wibracji

- Elementy antywibracyjne GN 148 (rys.4)– stosowane do antywibracyjnego posadawiania na podłożu ciężkich maszyn i urządzeń. Specjalna konstrukcja umożliwia kotwienie do podłoża oraz absorpcję sił działających w poziomie. Maksymalne pionowe obciążenie statyczne do 19000 N.

Rys.4. GN 148 – Element antywibracyjny, typ A

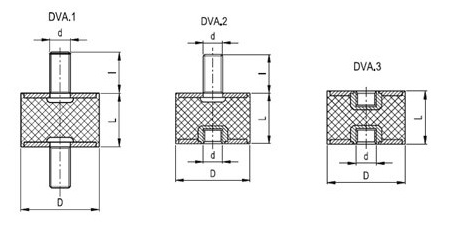

- Elementy antywibracyjne DVA.1, DVA.2, DVA.3 (rys.5). Używa się ich przeważnie w celu mocowania podzespołów urządzeń, np. silników, wentylatorów, pomp itp. Standardowo dostępne są wykonania z elementami mocującymi ze stali węglowej ocynkowanej lub stali nierdzewnej. Standardowa twardość gumy to 55±5 wg. Shore’a A, dla odpowiednich ilości dostępne są inne twardości.

Rys.5. Przekrój poprzeczny elementów antywibracyjnych: DVA.1, DVA.2, DVA.3

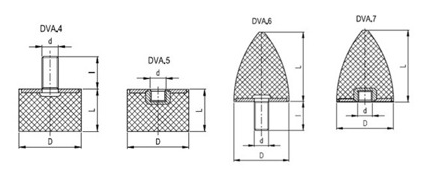

- Elementy antywibracyjne DVA.4, DVA.5, DVA.6, DVA.7 (rys.6). Używane powszechnie do amortyzacji uderzeń (zderzaki, odboje, poduszki amortyzacyjne, itp. ) oraz posadawiania urządzeń o mniejszej masie (od kilku do kilkuset kg). Standardowa twardość gumy to 55±5 wg. Shore’a A, dla odpowiednich ilości dostępne są inne twardości. Dostępne są również wykonania ze stali nierdzewnej.

Rys.6. Przekrój poprzeczny elementów antywibracyjnych: DVA.4, DVA.5, DVA.6, DVA.7

Dzięki ściśle określonej charakterystyce pracy wibroizolatorów Elesa+Ganter, możliwy jest precyzyjny ich dobór do danej aplikacji. W tym celu niezbędne jest określenie podstawowych parametrów tłumionych zakłóceń:

- częstotliwość zakłóceń, wynikająca zazwyczaj z częstotliwości obrotowej elementów wirujących (silnika, wału napędowego, wentylatora) – wyrażana w [Hz] lub [obr/min],

- obciążenie pojedynczego elementu antywibracyjnego, wynikające z podziału masy urządzenia na ilość elementów izolujących – wyrażana w [N],

- wymagany stopień wytłumienia – wyrażany w [%].

Szczegółowy opis doboru poszczególnych wibroizolatorów i innych elementów wibroizolacji maszyn umieszczony jest na ich stronach katalogowych. W przypadku problemów w tym zakresie, prosimy o kontakt z Działem Technicznym Elesa+Ganter Polska.

Linki do stron katalogowych ze szczegółowymi danymi technicznymi znajdują się poniżej:

- LW.A – Stopy z tłumieniem wibracji

- GN 148, GN 148.2 – Elementy antywibracyjne oraz podkładki gumowe do elementów GN 148

- DVA – Elementy antywibracyjne

Autor: Eligiusz Glass

Redakcja: Elesa+Ganter Polska

Informacje o pełnej ofercie produktowej znajdują się w katalogu:

Katalog podstawowy 038 (wersja polskojęzyczna)

lub na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu – zamów!

Kontakt:

Centrala: +48 22 737 70 47

Pomoc techniczna: +48 609 914 500 (Eligiusz Glass)