Zastosowanie robota przemysłowego w zautomatyzowanych procesach produkcji jest zazwyczaj podyktowane wymaganiami zwiększenia wydajności, precyzji działania lub powtarzalności ruchu. Aby jednak wykorzystać w pełni potencjał takiego robota, musimy wyposażyć go w odpowiedni chwytak, zapewniający parametry pracy wymagane dla robota, ale również łatwość regulacji lub przezbrajania.

Odpowiednio zaprojektowany chwytak to obowiązkowy element wyposażenia wielu robotów przemysłowych. To od jego funkcjonalności, budowy i parametrów tak naprawdę zależy, jakie zadania będzie mógł wykonywać robot na linii produkcyjnej. Chwytaki w robotach są wykorzystywane do takich procesów jak:

- operacje typu pick and place,

- paletyzacja,

- montaż,

- załadunek i rozładunek maszyn,

- pakowanie lub sortowanie.

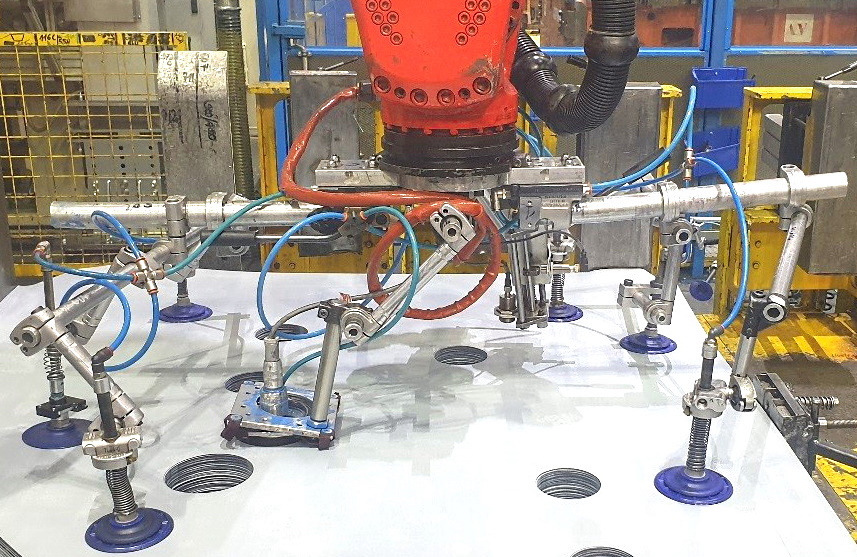

Oprócz samego chwycenia, przeniesienia i odłożenia detalu, zadaniem chwytaka jest również nadanie mu odpowiedniej orientacji w jego miejscu docelowym. Dlatego tak ważnym aspektem jest prawidłowy chwyt detalu w pierwszej fazie cyklu pracy robota. Jeżeli chwyt jest poprawny to przy prawidłowo napisanym programie robot wykona cykl zgodnie z oczekiwaniami i detal w wymagany sposób zostanie odłożony w miejscu kolejnej operacji produkcyjnej (Rys. 1).

W typowych zastosowaniach roboty wyposażane są z reguły w jeden chwytak, ale zdarza się że wymaga on poprawy ustawień w trakcie pracy lub przezbrojenia pod inny produkt. W takim przypadku kluczowym elementem przezbrojenia jest czas. Każda minuta, a nawet kilka sekund zaoszczędzonych podczas przezbrojenia to oszczędność i zwiększenie wydajności. Ma to szczególne znaczenie w branży automotvie, gdzie zmniejszenie czasów przestoju, wymaganych do przezbrojeń ma bardzo duży wpływ na wykonanie planu produkcyjnego. Roboty jak i chwytaki projektowane są z założeniem długiej żywotności, dlatego technolodzy mają często za zadanie usprawnianie ich w taki sposób, aby czas przezbrojenia był skrócony do minimum.

Nasz klient – firma Magnetto Automotive Polska S.A. w swoim zakładzie produkcyjnym korzysta z robota, do którego ramienia jest zamocowany chwytak o konstrukcji opartej na profilach rurowych. Na nich są z kolei zamocowane ssawki pneumatyczne łapiące detal. Odpowiednie ustawienie ssawek pneumatycznych jest możliwe, dzięki uchwytom skręcanym śrubami pasowanymi (Rys. 2).

Na chwilę obecną technolog, poprawiając ustawienie ssawek pneumatycznych chwytaka lub dopasowując je do nowego produktu, musi zatrzymać robota i wejść na linię produkcyjną. Następnie przy pomocy narzędzia (w tym przypadku klucza imbusowego), odkręca śrubę pasowaną, dzięki czemu luzuje uchwyty na poszczególnych profilach i ustawia daną ssawkę. Po prawidłowym ustawieniu musi ponownie zakręcić śrubę pasowaną, blokując ustawienie uchwytów w zadanym położeniu. Taką czynność trzeba wykonać dla każdej ssawki pneumatycznej oddzielnie, a co za tym idzie wydłuża to czas przestoju robota.

Wspólnie z Panem Krzysztofem Kuliberdą – Kierownikiem Zespołu Technologicznego Magnetto Automotive Polska wypracowaliśmy koncepcję zastąpienia śrub pasowanych w chwytaku, służącym do przenoszenia blach, dźwignią mimośrodową zaciskową serii GN 927. Zastąpienie śruby pasowanej dźwignią GN 927 (Rys. 3) znacznie skróci opisany powyżej proces przezbrojenia maszyny. Oczywiście nadal trzeba będzie zatrzymać robota i wejść na linię produkcyjną, ale sama czynność sprowadzi się jedynie do trzech prostych czynności takich jak:

- podniesienie dźwigni (co skutkuje zluzowaniem uchwytów)

- ustawienie ssawki w zadanym położeniu

- ponowne zaciśnięcie dźwigni

W opisywanej sytuacji wyeliminowano konieczność używania klucza imbusowego, co dla naszego klienta oznacza bardzo duże oszczędności czasu. Dzięki prostej modyfikacji, omijamy proces montażu klucza, wykonania kolejnych obrotów w celu odkręcenia i dokręcenia śruby. Do tego dochodzi prawdopodobieństwo zgubienia lub upuszczenia klucza, co jeszcze bardziej wydłuża przestój robota i produkcji. Dźwignia jest elementem połączonym na stałe z chwytakiem, co eliminuje wyżej opisane problemy. Dodatkowym atutem dźwigni GN 927 (Rys. 4) w wykonaniu A jest regulacyjna podkładka, dzięki której przy pomocy kciuka można decydować o sile naciągu oraz o kierunku jej zamknięcia.

Podsumowując, zastosowanie zaciskowej dźwigni mimośrodowej GN 927 w miejscu śruby pasowanej, będzie elementem wygodniejszym w użyciu, a przy założeniu kilku ssawek pneumatycznych wpłynie znacząco na czas całego przezbrojenia, redukując go do minimum.

Karty katalogowe produktów:

Dźwignie mimośrodowe serii GN 927

Film z przykładem zastosowania dźwigni GN 927

Dźwignie mimośrodowe z tworzywa serii LAC.

Redakcja: Elesa+Ganter Polska

Informacje o pełnej ofercie ELESA + GANTER znajdują się na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu w wersji papierowej – zamów

Kontakt:

Centrala: +48 22 737 70 47

Pomoc techniczna: +48 887 420 800