W ofercie Elesa+Ganter znajdziecie wysokiej jakości standardowe elementy do budowy maszyn, które są dobierane przez naszych Doradców Technicznych zgodnie z wymogami aplikacji. Na przykładzie współpracy z firmą Asko Papier, pokażemy jak prosta zmiana w postaci zastosowania nowych zestawów kołowych w wózkach do transportu zaoszczędziła czas i pieniądze naszego klienta oraz przyczyniła się do zwiększenia wydajności jego pracowników.

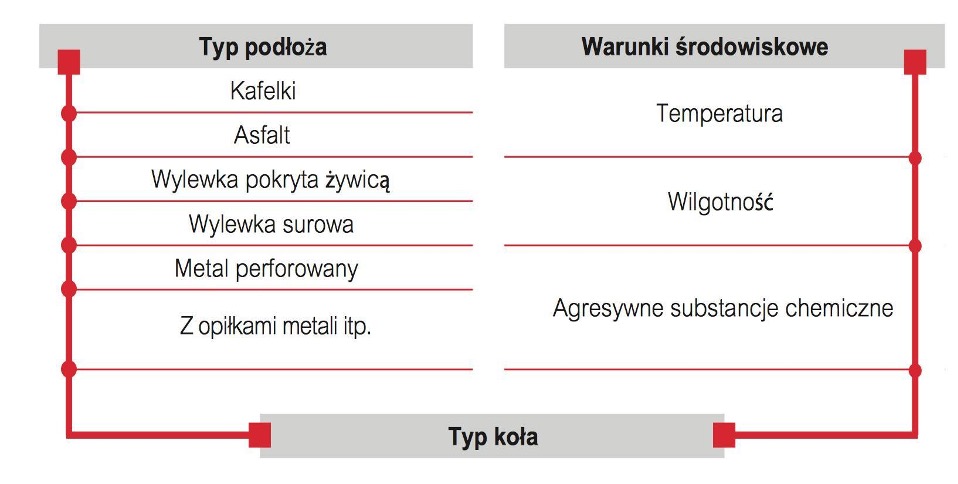

Aby dobrać odpowiedni element urządzenia, trzeba odpowiedzieć sobie na kilka pytań, które pozwolą bardzo precyzyjnie dopasować właściwe rozwiązanie. W przypadku zestawów kołowych, ważne są warunki otoczenia, rodzaj posadzki i prędkość z jaką mają poruszać się wózki wyposażone w koła. Nie bez znaczenia jest również konfiguracja poszczególnych zestawów tak, aby maksymalnie ułatwić manewrowość i funkcjonalność. Szczegółowa instrukcja doboru zestawów kołowych oraz odpowiednie tabele pomagające błyskawicznie dopasować odpowiednie rozwiązanie dostępne są TUTAJ.

Zestaw kołowy RE.G2-H zastosowany w firmie Asko Papier

Firma Asko Papier kładzie bardzo duży nacisk na dbałość o zdrowie i warunki pracy swoich pracowników. Jako posiadacz certyfikatu ISO14001, kładzie bardzo duży nacisk na aspekty środowiskowe, starając się zmniejszyć ich negatywny wpływ zarówno na środowisko jak i na pracowników. Mistrz Warsztatu Mechanicznego w tamtejszym zakładzie, podczas spotkania z Doradcą Technicznym Elesa+Ganter zapytał o możliwość dostarczenia solidnych zestawów kołowych o wysokiej jakości. Chodziło o zapewnienie łatwiejszego manewrowania ciężkimi wózkami, na których układane są gilzy (tuleje papierowe), wykorzystywane do produkcji. Wózki służą bowiem do zapewnienia bieżącej, wydajnej produkcji. Są nieodłączną częścią procesu produkcyjnego i tak jak każde inne narzędzie, ich celem jest ułatwianie i przyspieszanie pracy.

Dotychczasowa sytuacja klienta

W dotychczasowym rozwiązaniu używano kół jezdnych, które nie odpowiadały wymaganiom klienta. W wyniku ciągłego przeciążania, koła odkształcały się oraz generowały bardzo wysokie opory toczenia. Do tego stopnia, że czasami do obsługi jednego wózka potrzeba było dwóch operatorów. Pracownicy po długich godzinach, spędzonych w pracy odczuwali zmęczenie oraz skarżyli się na dyskomfort podczas wykonywania obowiązków.

Zdjęcie 1. Wózki do transportu i przechowywania tulei papierowych do produkcji wyrobów w systemie rolowym w firmie Asko Papier.

Widoczne na powyższym zdjęciu wózki wyposażone są w koła jezdne. Wózek z lewej strony jest wyposażony w dotychczas stosowane zestawy kołowe. Wózek z prawej strony jest już zmodernizowany i zastosowano w nim zestawy kołowe RE.G2-H przeznaczone do średnich i dużych obciążeń.

Prezentowane wózki charakteryzują się dużymi rozmiarami. Ich wysokość to około 2000 mm, długość 2700 mm oraz szerokość 1500 mm. Sama konstrukcja waży 300 kg, a widoczny na zdjęciu materiał to kolejne 300 – 400 kg (w zależności od wielkości oraz rodzaju składowanych tulejek). Razem daje nam to obciążenie łączne nawet 700 kg, które musi być w łatwy sposób transportowane.

Wózki przemieszczają się po betonowej posadzce wewnątrz hali produkcyjnej. Manewry na bliskich odległościach wykonują pracownicy, jednak czasami istnieje potrzeba transportu w bardziej oddalone miejsce i do tego celu wykorzystywane są wózki widłowe. Tutaj pojawia się bardzo ważny czynnik wielkości koła, które musi umożliwiać podnoszenie wózka przy pomocy wózka widłowego. Zestawiając wszystkie wymogi otrzymujemy:

- Twardą betonową posadzkę jako rodzaj podłoża

- Obciążenie robocze wszystkich kół = 700 kg (masa wózka i ładunku)

- Minimalną wysokość koła, która umożliwia podniesienie przy pomocy wózka widłowego oraz dopuszczalną możliwość ruchu mechanicznego > 4 km/h

- Potrzebę zastosowania kół w układzie, umożliwiającym łatwą manewrowość na co dzień i możliwość dłuższych przejazdów incydentalnie.

Dobór koła jezdnego do wymogów aplikacji w 4 krokach

- Rozpoznanie typu podłoża i warunków środowiskowych

Aby poprawnie dobrać zestawy kołowe, w pierwszym kroku musimy dopasować rodzaj bieżni koła do rodzaju podłoża oraz określić w jakich warunkach otoczenia przyjdzie im pracować. Do tego celu możemy posiłkować się diagramem, dostępnym TUTAJ:

Rys. 1. Pierwszy krok doboru zestawów kołowych, czyli rozpoznanie typu podłoża oraz warunków środowiskowych.

W naszym przypadku mamy do czynienia z halą produkcyjną, wyposażoną w betonową, nielakierowaną posadzkę. Koła będą używane w warunkach od około 15 do 30 stopni Celsjusza (typowe warunki pracy na hali produkcyjnej). Wilgotność ze względu na specyfikę produkcji nie jest podwyższona i nie występuje kontakt z agresywnymi substancjami chemicznymi.

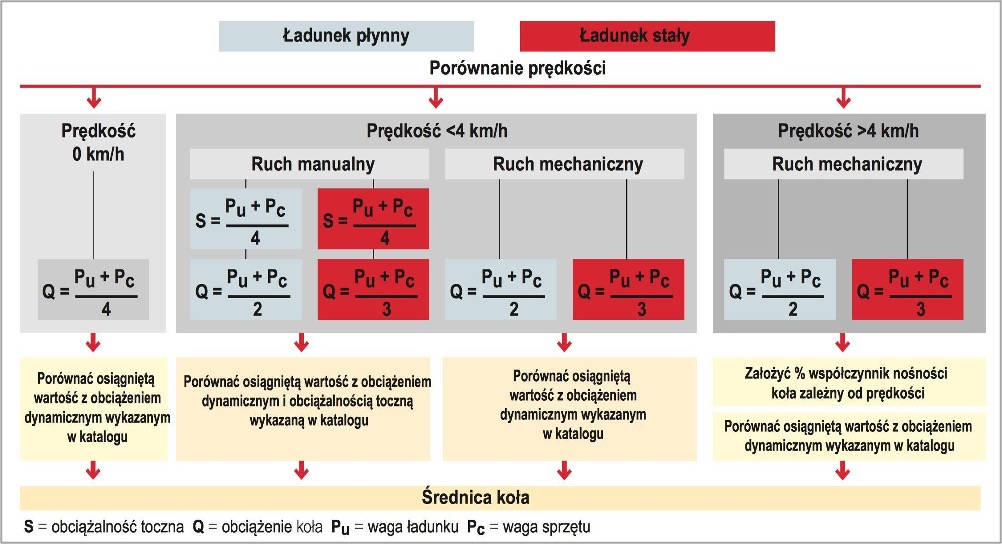

- Określenie obciążalności pojedynczego zestawu kołowego

W naszym przypadku wózki transportowane są obsługiwane manualnie przy użyciu siły operatora. Prędkości nie przekraczają zatem 4 km/h. Transportowany ładunek to obciążenie stałe. Posługujemy się zatem informacjami zawartymi na czerwonym polu dla ruchu manualnego. Obciążenie całkowite to 700 kg (masa wózka i ładunku). Dla ruchu manualnego, korzystając z podanych wzorów, otrzymujemy wartość 233 kg obciążenia dynamicznego na jedno koło. Musimy zatem dobrać koło o wyższych niż obliczone parametrach wytrzymałościowych.

Rys. 2. Drugi krok doboru zestawów kołowych to określenie obciążeń występujących podczas pracy.

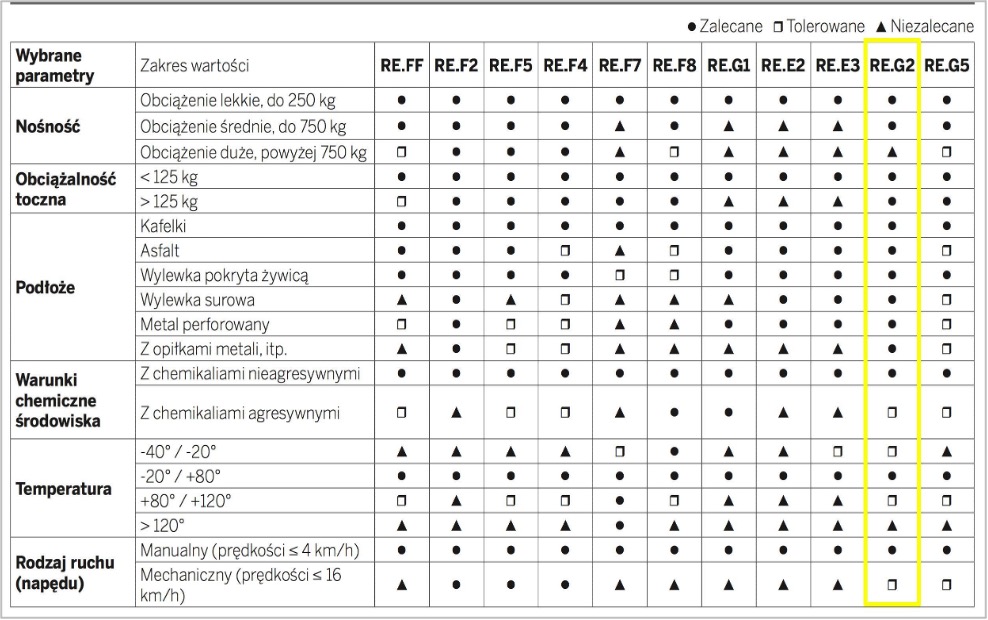

- Wytypowanie cech i własności koła jezdnego

Zbierając wszystkie informacje, dotyczące cech i własności koła jezdnego możemy na tej podstawie wytypować odpowiedni zestaw kołowy. Z ułatwieniem przychodzi tutaj tabela widoczna poniżej:

Rys. 3. Tabela pozwalająca skorelować wszystkie wymogi oraz wybrać odpowiednie rozwiązanie (dane o nośności dotyczą obciążenia pojedynczego koła).

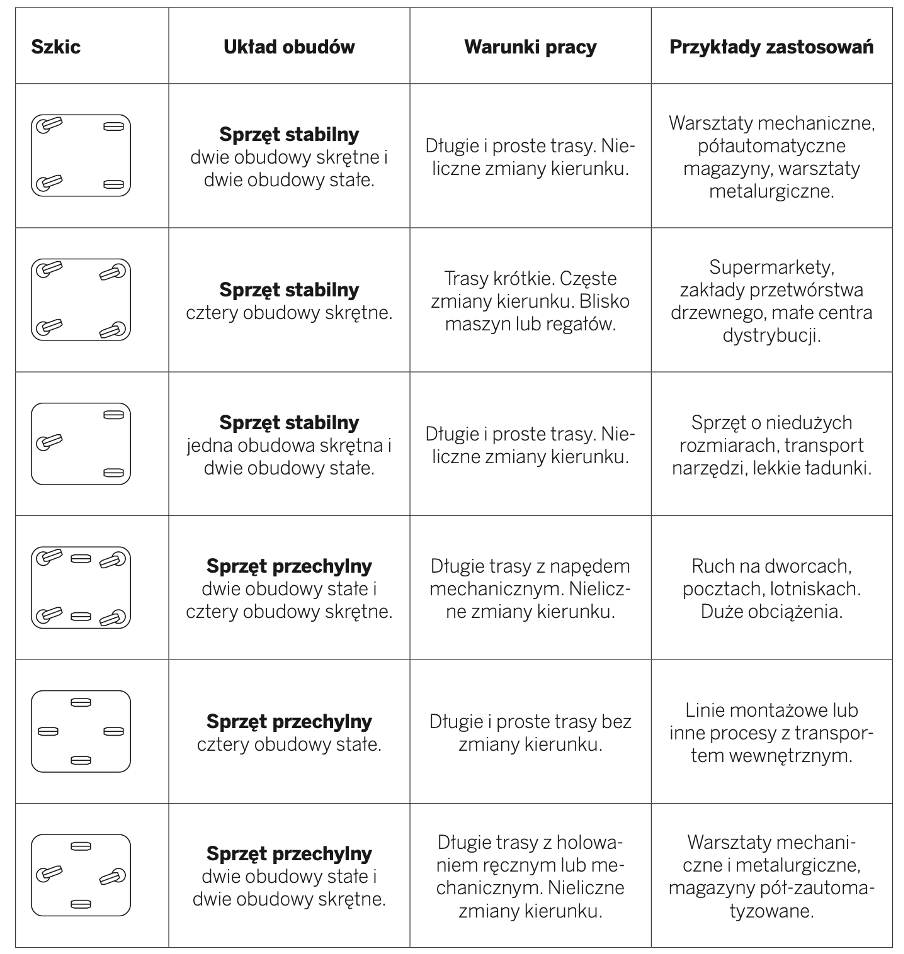

- Wybór konfiguracji zestawów kołowych do naszej aplikacji.

Ma to na celu dopasowanie zestawów kołowych do warunków pracy wózka. Z pomocą znowu przychodzi nam kolejna tabela:

Rys. 4. Tabela pomagająca określić konfigurację zestawów kołowych w wózku jezdnym.

W naszym przypadku ze względu na konieczność manewrowości w ciasnych przestrzeniach, wybraliśmy cztery zestawy kołowe skrętne.

Na podstawie wytycznych zebranych podczas wizyty u klienta oraz wspomnianych powyżej obliczeń wytrzymałościowych, dobraliśmy koła serii RE.G2 do średnich i wysokich obciążeń o średnicy 160mm. Średnica ta posiada obciążalność toczną wynoszącą aż 3000 N (ca. 300 kg), co przewyższa wyliczone wartości obciążeń jednego koła (233 kg). Pozwala ona również zachować wymagany przez klienta prześwit, dzięki któremu może on transportować wózki przy pomocy wózka widłowego. W ostatnim etapie obliczeń zweryfikowaliśmy parametry dobranego koła pod kątem obciążalności tocznej, której wartość 3000N (ca. 300 kg) jest prawie dwukrotnie wyższa od obciążenia pojedynczego koła (700kg / 4 koła = 175 kg). Mieliśmy więc pewność, że dobrane koło oprócz zwiększenia trwałości, zapewni też operatorom wózków znacznie większą łatwość w ich przemieszczaniu.

Porównanie starego i nowego rozwiązania

Kolejne zdjęcia przedstawiają zbliżenie na 2 typy zestawów kołowych. Oba wózki są obciążone w ten sam sposób. Ten z lewej strony posiada wcześniej stosowane zestawy kołowe, z kolei w tym z prawej zastosowano koła RE.G2.

Zdjęcie 2. Porównanie zestawów kołowych. Z prawej strony zmodernizowane rozwiązanie, z lewej poprzednie, sprzed modernizacji.

Zdjęcie 3. Zbliżenie, prezentujące dwa zestawy kołowe pod wysokim obciążeniem

Na zdjęciu nr 3 można zauważyć, że pod wpływem ciężaru koło z lewej strony ugina się o wiele bardziej niż to z prawej strony. Oprócz tego, poprzednio zastosowane koło jest bardziej chybotliwe, jego materiał odkształca się w większym stopniu. Jest to widoczne szczególnie na styku bieżni z posadzką. Kolejne zdjęcie przedstawia zbliżenie na zestaw kołowy, który wymaga wymiany.

Zdjęcie 4. Wskazanie odkształceń koła o niewłaściwie dobranej wytrzymałości.

Zielona strzałka wskazuje na wyraźne ugięcie koła w okolicy styku z posadzką. Żółta strzałka wskazuje na przestrzeń pomiędzy korpusem koła, a jego wieńcem, wykonanego z elastycznego materiału. Przeciążone koła jezdne pracują z dużo większym oporem, szybciej się zużywają i generują dodatkowe koszty w postaci przestojów oraz wydatków związanych z naprawami.

Pracownicy firmy Asko Papier doceniają korzyści płynące z wdrożenia rozwiązania w postaci nowych zestawów kołowych. Mistrz Warsztatu Mechanicznego dodaje:

“Nasi operatorzy bardzo chwalą sobie nowe rozwiązanie. Mówią, że wózki można teraz bez problemu obsługiwać w pojedynkę i działają dużo płynniej oraz łatwiej nimi sterować. Bez problemu można manewrować załadowanym wózkiem przy maszynie i jest to bardzo ważny aspekt z punktu widzenia produkcji w naszym zakładzie. Mając kilkadziesiąt różnych tulei papierowych, przygotowanych dla różnych klientów, musimy mieć możliwość szybkiego przestawiania się na inny typ produktu. Dzięki łatwości manewrowania i płynności ruchu, jeden operator przezbraja maszynę, a drugi przygotowuje wózek z nowymi tulejami. Nawet na koniec zmiany nikt nie skarży się na ból pleców ani na zmęczenie. Wzrosła również wydajność w zakładzie oraz skróciły się czasy przezbrojeń. Sukcesywnie wymieniamy wszystkie zestawy kołowe w naszych wózkach. Jesteśmy bardzo zadowoleni z nowego rozwiązania”.

Nasi Doradcy Techniczni służą pomocą w doborze elementów oraz są zawsze chętni do pomocy w rozwiązywaniu problemów klienta. Ich wiedza oraz praktyczne doświadczenie pozwalają na efektywną i szybką pomoc. Warto z niej korzystać.

Redakcja: Elesa+Ganter Polska

Informacje o pełnej ofercie ELESA+GANTER znajdują się na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu w wersji papierowej – zamów

Kontakt:

Centrala Elesa+Ganter: +48 22 737 70 47

Pomoc Techniczna Elesa+Ganter: +48 887 035 500