Kreatywność i pomysłowość to przewaga konkurencyjna. Niekonwencjonalne podejście do problemów zawsze jest atutem. Na przykładzie koncepcji firmy Blastec Projektowanie i Budowa Maszyn pokażemy w jaki sposób można wykorzystać standardowe elementy do niestandardowych zastosowań. Wszystko to z myślą o skutecznym rozwiązaniu problemu klienta. Precyzyjnie, szybko i w budżecie.

Modernizacja maszyn i urządzeń narzuca nam pewne ograniczenia. Musimy wykorzystać istniejącą infrastrukturę, zmienić jak najmniej, działać szybko i przede wszystkim skutecznie. Kreatywne podejście do problemów jest w tym kontekście kluczowe. Zobaczmy zatem jak można zmodernizować przenośnik pod kątem bezpieczeństwa używając tylko kilku elementów.

Z jakim problem zgłosił się nasz klient?

W jednej z fabryk, dział BHP bardzo mocno naciskał na zmianę obecnej konstrukcji przenośnika. Aby móc dostać się do elementów regulacyjnych maszyny, jeden z segmentów jest uchylny. W obecnym rozwiązaniu istniało ryzyko dość łatwego odbezpieczenia segmentu, który mógł zrobić krzywdę operatorowi maszyny. Należało go zmodernizować pod kątem poprawy bezpieczeństwa. Klient oczekiwał od nas wdrożenia, które będzie wymagało jak najmniej zmian, a jednocześnie będzie wykonane szybko.

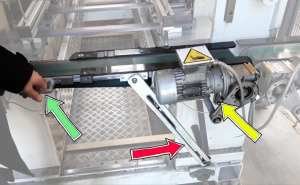

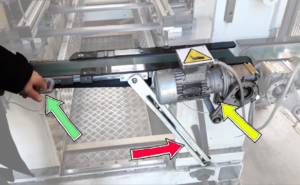

Zdjęcie 1. Uchylny segment przenośnika, który pozwala dostać się do elementów regulacyjnych maszyny produkcyjnej.

Obecne rozwiązanie zostało przedstawione na zdjęciu powyżej. Widzimy przenośnik taśmowy, który można uchylić, obracając wokół osi oznaczonej żółtą strzałką. Podparcie przenośnika realizowane jest za pomocą wspornika, który jest wskazany czerwoną strzałką. Zielona strzałka wskazuje na uchwyt, za który operator maszyny podtrzymuje uchylną część urządzenia. Przestawienie segmentu jest możliwe dzięki zwolnieniu blokady i opuszczeniu ruchomej części przenośnika. Proces uchylania segmentu przedstawiony jest na zdjęciu poniżej:

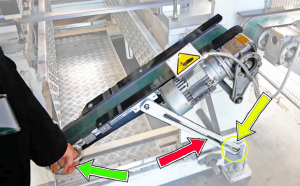

Zdjęcie 2. Uchylny segment przenośnika taśmowego podczas obsługi przez operatora.

Na zdjęciu uchwycony jest moment sterowania segmentem przenośnika przez operatora. Widzimy, że po zwolnieniu blokady operator musi podtrzymywać cały segment i opuszczać go, aż do pozycji całkowicie otwartej. Ogranicznikiem ruchu jest tutaj wspornik (wskazany przez czerwoną strzałkę), a dokładniej, wypalony w nim rowek. W rowku umieszczona jest śruba pasowana pełniąca rolę sworznia, która została zamontowana do ramy urządzenia. Odpowiada ona jednocześnie za prowadzenie podtrzymki oraz jej blokadę. Blokadą jest część rowka, która w skrajnym dolnym położeniu ma kształt litery “L” (wskazana za pomocą żółtej strzałki).

Cała konstrukcja jest bardzo prosta i działa bezbłędnie. Ma jednak pewną wadę, a mianowicie operator może przypadkowo kopnąć we wspornik i tym samym zwolnić blokadę. Gdyby taka sytuacja miała miejsce, cały segment przenośnika w niekontrolowany sposób opadłby samoczynnie. W skrajnym przypadku, uderzyłby w nogi pracującego przy linii operatora, raniąc go. Właśnie to było przyczyną do podjęcia decyzji o modernizacji urządzenia.

Celem jest zatem taka przebudowa uchylnego segmentu, aby blokada nie mogła być przypadkowo zwolniona. Dodatkowo, podczas ruchu opuszczania należy zapobiec skutkom puszczenia przez operatora odblokowywanego segmentu przenośnika. Im mniej zmian tym lepiej, również ze względu na przyzwyczajenia operatorów maszyny.

Zmieniamy, czyli koncepcja z opisem rozwiązania.

Idea modernizacji przenośnika została opracowana we współpracy Doradcy Technicznego Elesa+Ganter z firmą Blastec. Polegała na kreatywnym użyciu dociskacza pneumatycznego, który pełnił rolę hamulca oraz uniemożliwiał przypadkowe zwolnienie blokady uchylnego segmentu przenośnika taśmowego. Maszyna, której częścią jest modernizowany przenośnik została wyposażona w elementy sterowane pneumatycznie. Dzięki temu, można użyć istniejącą infrastrukturę do wykonania zmian. Do sterowania dociskaczem wykorzystano uchwyt z wbudowanym rozdzielaczem pneumatycznym EBR-PN, który nadaje się idealnie do takich aplikacji. Gotowa koncepcja rozwiązania zaprezentowana jest na wizualizacji:

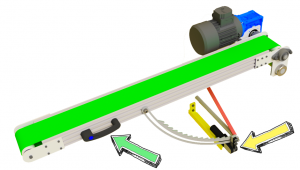

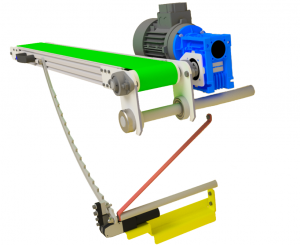

Zdjęcie 3. Wizualizacja zmodernizowanego przenośnika z zaznaczeniem kluczowych elementów, dzięki którym możliwe było spełnienie wymagań wdrożenia.

Na wizualizacji powyżej widzimy zaznaczony zieloną strzałką uchwyt EBR-PN z wbudowanym rozdzielaczem, który służy do sterowania dociskaczem pneumatycznym GN 864. Dociskacz zamontowany jest w dolnej części urządzenia i wskazany żółtą strzałką. Pełni on jednocześnie rolę automatycznego hamulca i blokady.

W jaki sposób dociskacz pneumatyczny może pełnić funkcję hamulca?

Dociskacze pneumatyczne dostępne w ofercie Elesa+Ganter zostały zaprojektowane z myślą o przenoszeniu wysokich obciążeń i długotrwałej pracy. Najczęściej znajdują zastosowanie w procesach spawania i montażu, gdzie konieczna jest praca w trybie automatycznym. Ich konstrukcja jest specjalnie zoptymalizowana pod tym kątem i można ją prosto opisać, dzieląc dociskacz na dwie sfery:

- sterowania pneumatycznego

- dociskania mechanicznego.

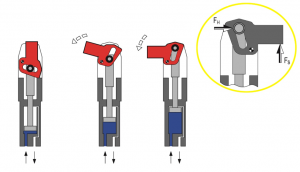

Kolejne zdjęcie prezentuje schemat działania dociskacza pneumatycznego GN 864.

Zdjęcie 4. Z lewej strony widoczne są kolejne fazy ruchu dociskacza GN 864. Od lewej pozycja całkowicie otwarta, z prawej całkowicie zamknięta oraz zbliżenie z zaznaczonymi siłami charakterystycznymi.

Idea działania dociskacza pneumatycznego jest przedstawiona na rysunku powyżej. Sprężone powietrze powoduje ruch tłoczyska w cylindrze. Tłoczysko połączone jest z ramieniem dociskowym za pomocą mechanizmu suwakowego o specjalnie dobranej kinematyce. Jego cechą jest występowanie tzw. martwego punktu. Do momentu przekroczenia martwego punktu przy zamykaniu, dociskacz działa, dzięki obecności sprężonego powietrza i charakteryzuje się siłą przytrzymania wyrażoną wartością Fs.

Po przekroczeniu martwego punktu, dociskacz cechuje się maksymalną siłą zacisku wskazywaną jako Fh. Żółta obwódka wskazuje właśnie taką sytuację. Zwróćmy uwagę, że przyłożenie obciążenia do ramienia zaciskowego w miejscu działania siły Fs nie wygeneruje ruchu ramienia. Dociskacz jest kinematycznie zablokowany i aby go otworzyć bez użycia sprężonego powietrza, trzeba ściąć sworzeń będący jednocześnie elementem mechanizmu suwakowego (czyli zadziałać siłą kilku kN). Jest to wysoce pożądane.

Dzięki temu, dociskacz GN 864 jest sterowany pneumatycznie, ale za generowanie maksymalnej siły przytrzymania odpowiadają precyzyjnie obrabiane części mechanizmu suwakowego dociskacza. To oznacza, że w przypadku spadku ciśnienia w instalacji, dociskacz nie otworzy się. Kolejnymi zaletami tego produktu jest mała pojemność cylindra gwarantująca szybką pracę. Urządzenie błyskawicznie reaguje na podanie powietrza instalacji pneumatycznej, blokując się tuż po puszczeniu przycisku sterującego, zamontowanego w uchwycie.

Sterowanie dociskaczem musi być wygodne

Uchwyt EBR-PN wykorzystany do modernizacji stanowiska jest wyposażony w rozdzielacz pneumatyczny sterowany przyciskiem. Dzięki temu, operator nie musi zmieniać swoich nawyków uchylania segmentu przy pomocy uchwytu. Dzięki dobraniu odpowiedniego rozdzielacza w uchwycie EBR- PN (dostępne 3 wersje), cały system reaguje błyskawicznie na wciśnięcie przycisku w uchwycie. Przycisk odpowiada za zmianę pozycji rozdzielacza i przekierowanie sprężonego powietrza do dociskacza. Powodując tym samym ruch otwierania ramienia dociskowego i pozwalając na możliwość ruchu uchylnego segmentu przenośnika. W chwili puszczenia przycisku na uchwycie EBR-PN, ciśnienie zamyka ramię dociskowe i blokuje mechanizm.

Kolejna wizualizacja pokazuje dociskacz wraz z zamontowaną blokadą i zmodyfikowanym wspornikiem. Dociskacz, na skutek puszczenia przycisku wywiera nacisk na boczną część wspornika. Nacisk generowany na boczną ściankę nie jest jeszcze maksymalną siłą zaciskową, pozwala natomiast na szybkie wpadnięcie w przygotowane we wsporniku miejsca blokady. Wspornik pełni równocześnie funkcję ogranicznika otwarcia uchylnego segmentu tak, jak w pierwotnym rozwiązaniu. Całość spełnia zatem funkcję efektywnej blokady przed przypadkowym uchyleniem segmentu oraz jest ergonomiczna dla operatora.

Zdjęcie 4. Wizualizacja pokazuje sposób realizacji blokady za pomocą dociskacza pneumatycznego GN 864.

Podsumowanie

Modernizacja istniejących konstrukcji często bywa trudniejsza niż projektowanie od zera. Ograniczenia konstrukcyjne, przestarzałe rozwiązania lub zużycie niektórych podzespołów ogranicza nasze pole do działania. Właśnie w tych sytuacjach kreatywne podejście do projektowania, doświadczenie i zmysł techniczny są bezcenne.

Na opisywanym przykładzie widzimy, jak znajomość działania i budowy produktu oraz precyzyjne określenie problemu, pozwala na użycie standardowych komponentów w niestandardowy sposób. Ważnym aspektem, jest prosty montaż i natychmiastowa dostępność produktów. Kluczowym w tym przypadku jest dopasowanie elementów, tak aby zmiany w obecnej konstrukcji maszyny były minimalne.

Dzięki temu, skraca się czas wykonania wdrożenia, unika się błędów oraz obniża koszty zmian, a także późniejszej obsługi serwisowej, z korzyścią dla klienta. Zmiany w opisywanym urządzeniu były minimalne i sprowadzały się do wymiany standardowego wspornika na zmodyfikowany oraz na poprowadzeniu przewodów pneumatycznych do uchwytu EBR-PN oraz dociskacza GN 864.

Redakcja: Elesa+Ganter Polska

Wizualizacje: Blastec Projektowanie i Budowa Maszyn: www.blastec.pl

Informacje o pełnej ofercie ELESA + GANTER znajdują się na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu w wersji papierowej – zamów

Kontakt:

Centrala Elesa+Ganter: +48 22 737 70 47

Pomoc techniczna Elesa+Ganter: +48 887 035 500

Centrala Blastec Projektowanie i Budowa Maszyn: +48 512 102 215