Rozpowszechnienie polimerów w świecie techniki nastąpiło relatywnie niedawno. Można powiedzieć, że kluczowe były badania Giulio Natta na Politechnice Mediolańskiej. Dotyczyły one polimerów i zastosowania związków metaloorganicznych w polimeryzacji. Badania te były na tyle przełomowe, iż w 1963 roku Giulio Natta wraz z Karl Ziegler, zostali za nie nagrodzeni nagrodą Nobla w dziedzinie chemii. Obecnie owe zmodyfikowane polimery noszą nazwę SUPER-technopolimer, są tworzywami konstrukcyjnymi i mamy z nimi do czynienia na co dzień. Z powodzeniem zastępują najbardziej popularne materiały, takie jak: stopy metali, szkło czy też drewno.

Najbardziej zaawansowane technologicznie gałęzie przemysłu, takie jak przemysł samochodowy, lotniczy oraz elektrotechniczny, już dawno temu dostrzegły korzyści płynące z zastosowania tworzyw sztucznych w swoich produktach. Wynikiem tego było powstanie specjalnych jednostek badawczych, których celem jest wytwarzanie nowych, coraz to lepszych, gatunków polimerów. Dla przykładu, 50% znajdujących się obecnie w samochodzie detali wykonanych jest z tworzywa sztucznego. Są to między innymi elementy oświetlenia, wykończenia wnętrza oraz osprzętu silnika.

Firma Elesa, dzięki ponad 70 letniemu doświadczeniu, jest pionierem w projektowaniu i produkcji standardowych komponentów do maszyn i urządzeń. Od samego początku skupiała się na zastosowaniu polimerów, kładąc nacisk na rozwój nowych technopolimerów. Prace badawcze w tym zakresie są prowadzone we współpracy z:

- Politechniką w Turynie – centrum badawcze dla przemysłu samochodowego.

- Konsorcjum Proplast z Alessandrii – centrum technologii polimerów.

SUPER-Technpolimer następcą metalu

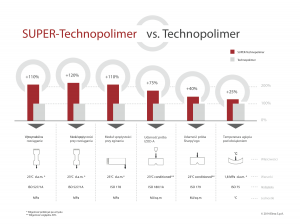

SUPER-Technopolimery reprezentują najbardziej współczesne i zaawansowane inżynieryjnie odmiany materiałów wykonanych z polimerów. Dzięki dużemu udziałowi procentowemu włókien szklanych powiązanych z bazą polimerową, oraz obecnością (lub nie) aramidu (syntetycznych włókien, do których zalicza się między innymi Kevlar), SUPER-Technopolimery charakteryzują się niezwykłymi parametrami mechanicznymi oraz termicznymi. Właściwości te sięgają dużo dalej niż tradycyjnych polimerów, czego potwierdzeniem jest rysunek poniżej.

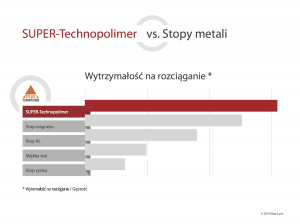

Wspomniany powyżej “następca metalu”, nie jest ograniczony jedynie do zastosowań w wysokiej klasy produktach z tworzyw sztucznych, ale coraz częściej wypiera metal. W celu wyprodukowania detalu z technopolimeru, który do tej pory wykonywany był z metalu, wymagane jest przeprowadzenie szeregu badań i analiz, które dotyczą zarówno samej fazy projektowej detalu (grubość ścianek, kształt, rodzaj wzmocnienia), jak i eksploatacyjnej (odporności na zużycie). Przykładowe zestawienie wytrzymałości na rozciąganie SUPER-Technopolimeru w porównaniu z różnymi stopami metali znajduje się poniżej.

Zastosowanie SUPER-Technopolimerów w połączeniu z dekadami doświadczeń i badań firmy Elesa, umożliwiło produkcję komponentów do maszyn, które do tej pory były dostępne jedynie ze stopów metali. Do produktów tych należy zaliczyć: zawiasy, trzpienie ustalające, dźwignie, wskaźniki kolumnowe poziomu cieczy z osłoną. Własności mechaniczne i termiczne powyższych produktów umożliwiają ich pełną zamienność z metalowymi odpowiednikami, oferując przy tym dwie główne zalety: odporność na korozję i mniejszy ciężar. Właśnie z tych powodów możemy powiedzieć, iż komponenty wykonane z SUPER-Technopolimerów łączą w sobie typowe zalety tworzyw sztucznych z niektórymi parametrami wytrzymałościowymi i odpornościowymi stali nierdzewnej.

SUPER-Technpolimer – główne zalety

- Odporność na korozję: doskonale nadają się do zastosowań w warunkach atmosferycznych lub aplikacji wymagających częstego mycia (branża maszyn spożywczych, farmaceutycznych, itp.)

- Niska waga: wpływa na obniżenie kosztów transportu, magazynowania. Dodatkowo, niska waga SUPER-Technopolimerów ma duże znaczenie w urządzeniach, które są ręcznie przenoszone z miejsca na miejsce (sprzęt rehabilitacyjny, urządzenia pomiarowe) bądź z zasady muszą być lekkie (sprzęt latający, pływający).

- Brak konieczności konserwacji: polimery posiadają niski współczynnik tarcia. Dzięki czemu nie ma potrzeby ich cyklicznego smarowania.

- Izolacja elektryczna: komponenty z tworzyw sztucznych zapobiegają przewodzeniu energii elektrycznej. Jest to szczególnie ważna cecha z punktu widzenia bezpieczeństwa w aplikacjach, w których dany detal może być w fizycznym kontakcie z użytkownikiem.

- Brak reakcji na pole magnetyczne: elementy z tworzyw sztucznych nie reagują na pole magnetyczne.

- Dowolne kolory: tworzone poprzez dodatek odpowiedniego pigmentu we wtryskiwanym materiale. Kolor w tak wykonanym elemencie jest odporny na czynniki eksploatacyjne. Jest to również rozwiązanie ekonomiczne, ponieważ przy odpowiednich ilościach, koszt wyprodukowania elementu kolorowego staje się bliski kosztowi produkcji ze standardowego polimeru.