W dzisiejszym świecie praktycznie każdy produkt, zanim trafi do końcowego odbiorcy musi przejść proces znakowania, podczas którego nanosi się różnego rodzaju informacje. Te bardziej unikalne takie jak data produkcji, numer partii itp. umieszcza się za pomocą specjalnych drukarek atramentowych, urządzeń znakujących laserowo itd. Z kolei informacje uniwersalne takie jak nazwa produktu, jego skład oraz cała oprawa graficzna, umieszczana jest najczęściej na etykiecie samoprzylepnej. Etykiety muszą mieć kształt odpowiednio dopasowany do opakowania i są one zadrukowane na wstędze papieru, która jest zwinięta w rolkę. Średnica rolki z etykietami może dochodzić do 400 mm, a jej waga do około dwudziestu kilogramów, co powoduje występowanie dość dużych obciążeń.

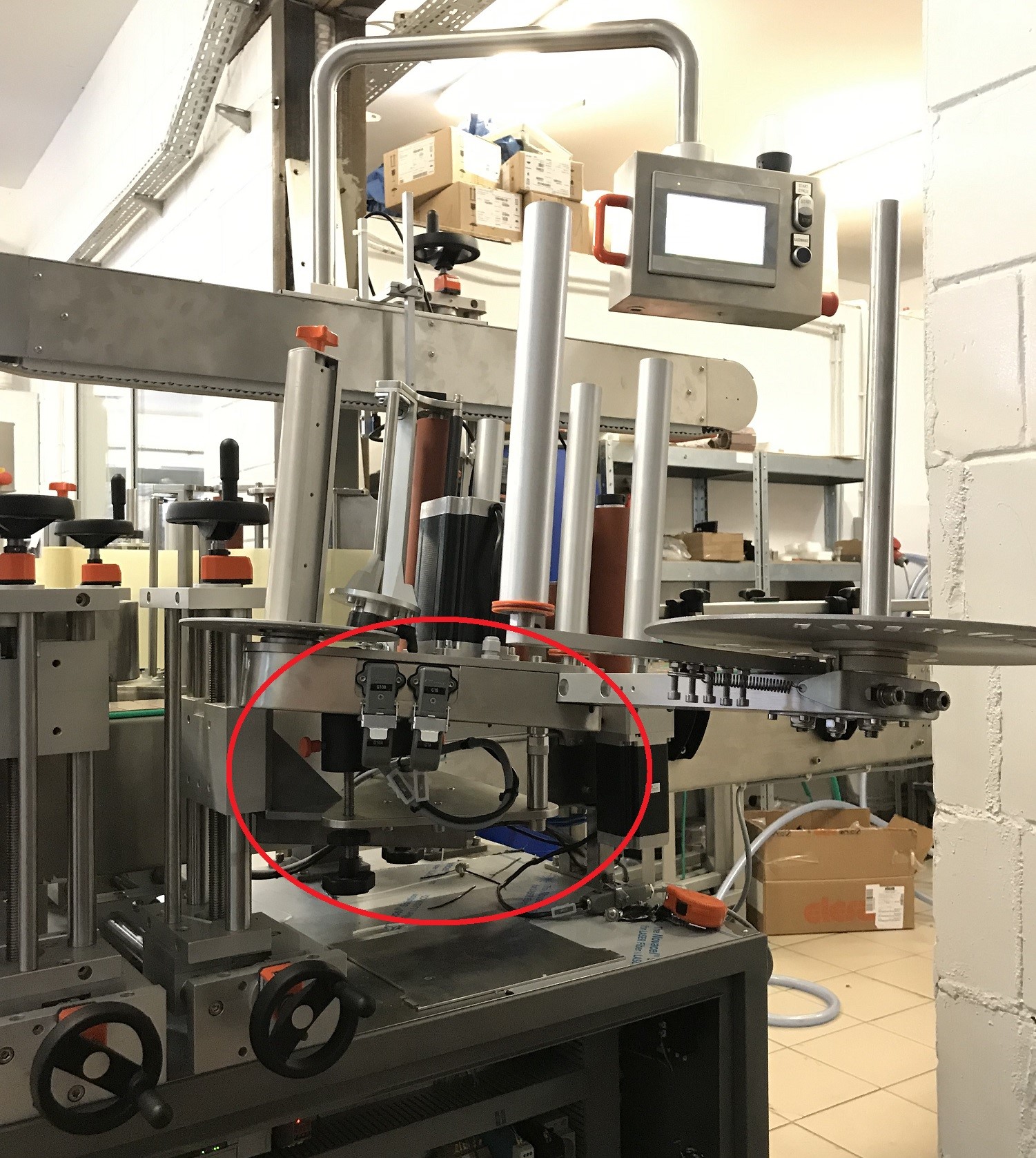

Nakładanie etykiet na opakowanie odbywa się za pomocą urządzeń zwanych etykieciarkami (rys. 1), których głównym zadaniem jest poprawne naklejenie etykiety z jak największą wydajnością. Jednym z polskich producentów urządzeń dozujących, zamykających oraz właśnie etykietujących jest firma Kambion z Czerska, która jest naszym stałym klientem. Etykieciarki firmy Kambion są produkowane seryjnie, a opisane poniżej rozwiązanie stanowi przykład, który może być przydatny również w innych aplikacjach oraz gałęziach przemysłu.

Rys.1. Etykieciarka do opakowań okrągłych MEDO 60 firmy Kambion. www.kambion.pl

Rys.1. Etykieciarka do opakowań okrągłych MEDO 60 firmy Kambion. www.kambion.pl

Film przedstawiający proces etykietowania

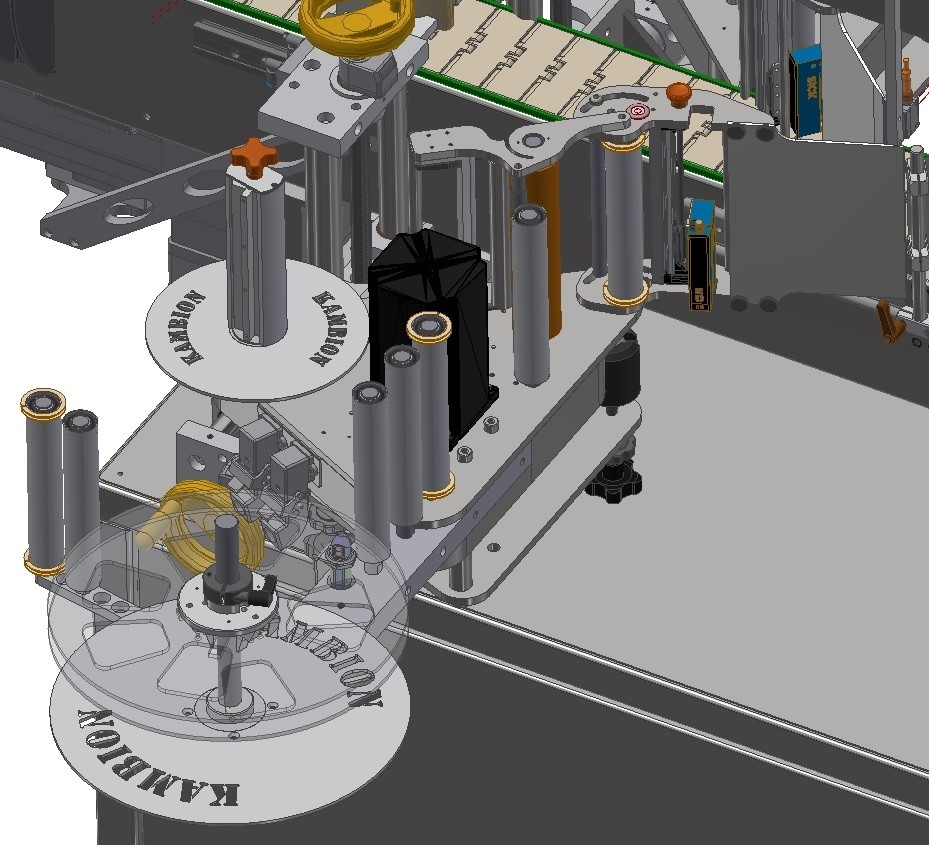

Najważniejszym elementem etykieciarki, a zarazem jej modułem wykonawczym jest głowica etykietująca (rys. 2). To właśnie na nią zakłada się wspomnianą wcześniej rolkę z etykietami.

Rys. 2. Przykładowa głowica etykietująca firmy Kambion.

Rys. 2. Przykładowa głowica etykietująca firmy Kambion.

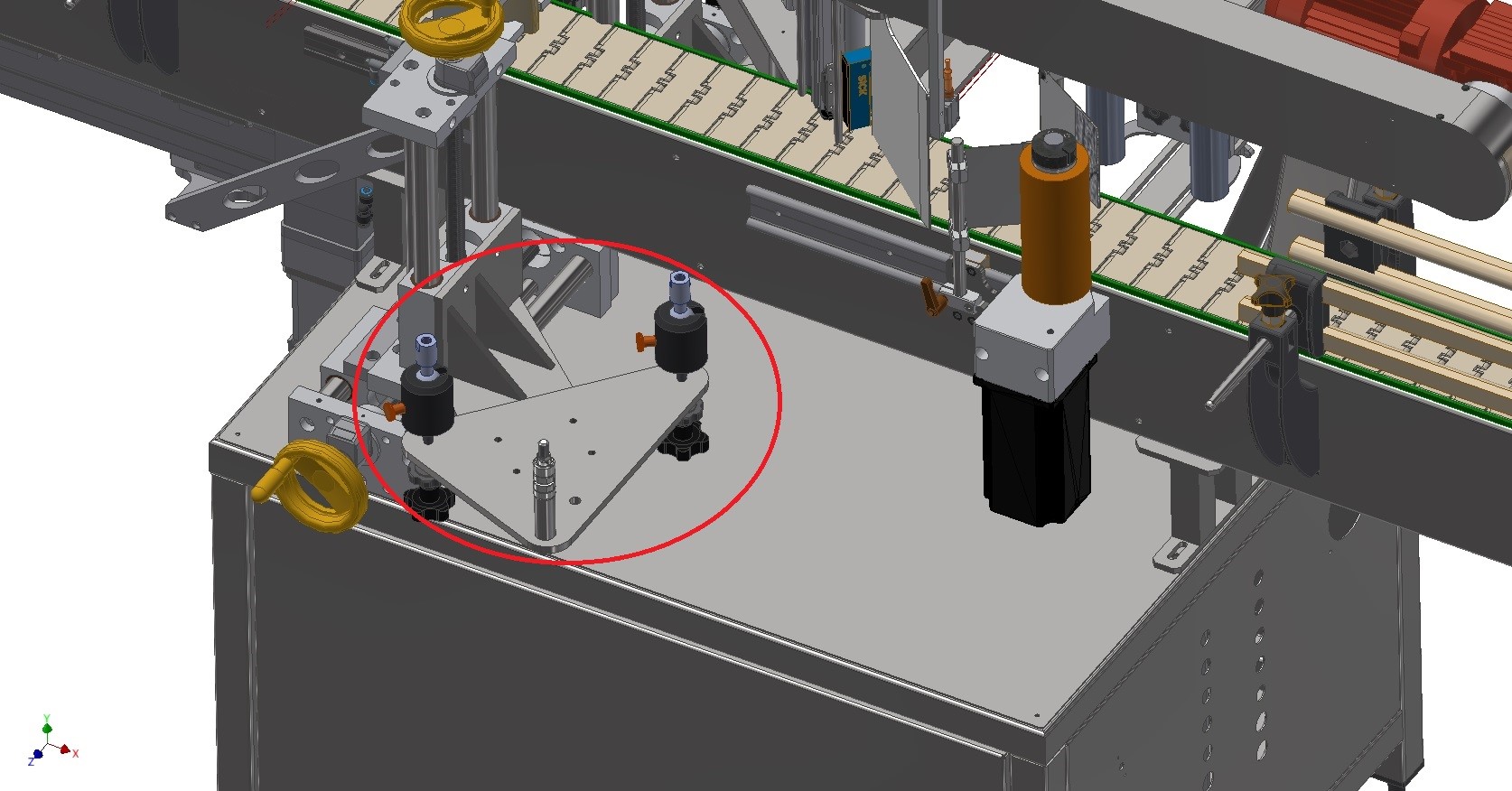

Branża urządzeń etykietujących jest bardzo wymagająca, ponieważ istnieje wiele zmiennych, które należy wziąć pod uwagę w celu zaprojektowania poprawnego, a zarazem wydajnego procesu etykietowania. Wymaga się dość często, aby jedną etykieciarką można było obsługiwać opakowania o różnych gabarytach oraz różnych kształtach. W przypadku różnych gabarytów będzie najczęściej wymagane jedynie doregulowanie całej głowicy w dwóch osiach Z-Y. Jednak, aby poprawnie nakleić etykietę na opakowaniu w kształcie np. stożka, konieczne będzie indywidualne kątowe spozycjonowanie głowicy etykietującej. W celu umożliwienia kątowej regulacji głowicy etykietującej jej montażowa część ma kształt trójkąta, na którym zrealizowano trójpunktowe wahliwe mocowanie (rys.3).

Rys.3. Umiejscowienie trójkąta służącego do kątowej regulacji głowicy etykietującej firmy Kambion.

Rys.3. Umiejscowienie trójkąta służącego do kątowej regulacji głowicy etykietującej firmy Kambion.

Podczas projektowania powyższej regulacji kątowej, konstruktor z firmy Kambion musiał wziąć pod uwagę szereg wymagań, między innymi:

- Rozwiązanie musi być w stanie przenieść duże siły i momenty występujące podczas pracy urządzenia.

- Obsługa ma być łatwa, a regulacja kątowa płynna.

- Rozwiązanie powinno posiadać blokadę wprowadzonej nastawy.

- Operowanie blokadą nie może wpływać na wcześniej ustawioną pozycję głowicy.

- Rozwiązanie musi posiadać dużą sztywność.

- Obsługa ma być intuicyjna.

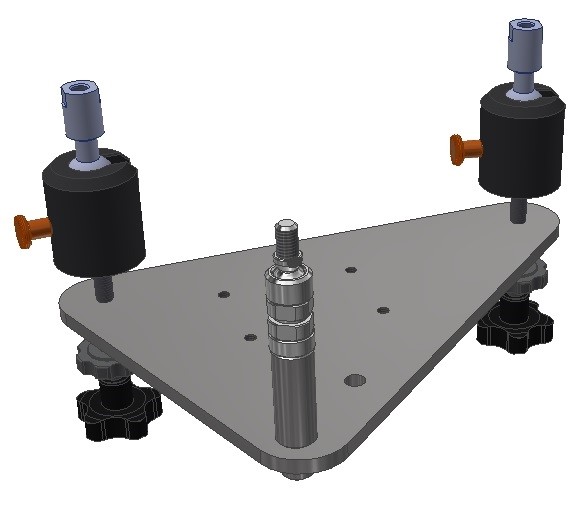

Konstruktor powyższy problem rozwiązał w optymalny sposób (rys. 4) wykorzystując gotowe, zestandaryzowane produkty firmy Elesa+Ganter i ograniczając do minimum ilość elementów wykonywanych pod indywidualne zamówienie.

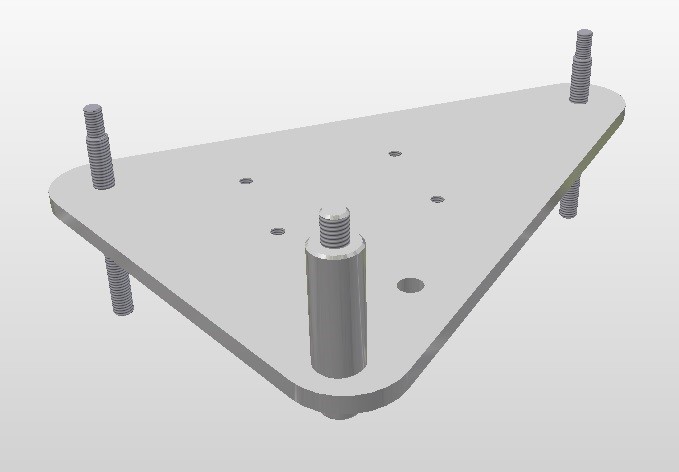

Rys. 4. Trójkąt służący do kątowej regulacji głowicy etykietującej firmy Kambion.

Rys. 4. Trójkąt służący do kątowej regulacji głowicy etykietującej firmy Kambion.

Elementy, które zostały wykonane indywidualnie (rys. 5), to jedynie: płyta w kształcie trójkąta, tulejka montażowa pod przegub osiowy GN 782 oraz dwa trzpienie gwintowane pod przeguby obrotowe GN 784.

Rys. 5. Zestawienie elementów wykonywanych indywidualnie.

Rys. 5. Zestawienie elementów wykonywanych indywidualnie.

Natomiast z gotowych rozwiązań zastosowano następujące produkty firmy Elesa+Ganter:

- Przegub osiowy GN 782.

- Dwa przeguby obrotowe GN 784. To dzięki nim oraz przegubom osiowym odbywa się pochylenie głowicy etykietującej.

- Dwa pokrętła 692, będące elementami manipulacyjnymi, którymi kręci operator w celu zmiany położenia kątowego.

- Dwa pokrętła GFL , służące jako blokada „kontra” dla pokrętła VC.692. Zapobiegają one obrotowi pokręteł regulacyjnych, który mógłby wystąpić na skutek wibracji występujących w urządzeniu.

- Dwa pokrętła EKK, umieszczone w przegubach obrotowych i mające za zadanie zablokowanie konkretnego położenia kątowego, ustawionego na przegubie.

Połączenie powyższych elementów daje możliwość uzyskania płynnej regulacji położenia głowicy etykietującej, przy jednoczesnym zachowaniu wysokiej sztywności, a sama procedura zmiany kąta jest prosta i wygląda następująco:

Połączenie powyższych elementów daje możliwość uzyskania płynnej regulacji położenia głowicy etykietującej, przy jednoczesnym zachowaniu wysokiej sztywności, a sama procedura zmiany kąta jest prosta i wygląda następująco:

- Odkręcić na sam dół oba pokrętła kontrujące GFL, znajdujące się na trzpieniach regulacyjnych pod trójkątem.

- Odblokować oba pokrętła EKK wkręcone w przeguby GN 784.

- Obracając odpowiednio pokrętłami 692 uzyskać żądaną nastawę kątową.

- Zablokować oba przeguby GN 784, wkręcając pokrętła EKK do oporu.

- Skontrować obie regulacje śrubowe pokrętłami GFL.

Dzięki opisanemu rozwiązaniu możliwe jest uzyskanie regulacji kątowej zarówno dodatniej, jak i ujemnej (rys. 6–9):

Film przedstawiający regulację głowicy etykietującej

Rys. 6. Ustawienie kątowe dodatnie, widok na trójkąt regulacyjny.

Rys. 7. Ustawienie kątowe dodatnie, widok od strony transportera.

Rys. 8. Ustawienie kątowe ujemne, widok na trójkąt regulacyjny.

Rys. 8. Ustawienie kątowe ujemne, widok na trójkąt regulacyjny.

Rys. 9. Ustawienie kątowe ujemne, widok od strony transportera.

Rys. 9. Ustawienie kątowe ujemne, widok od strony transportera.

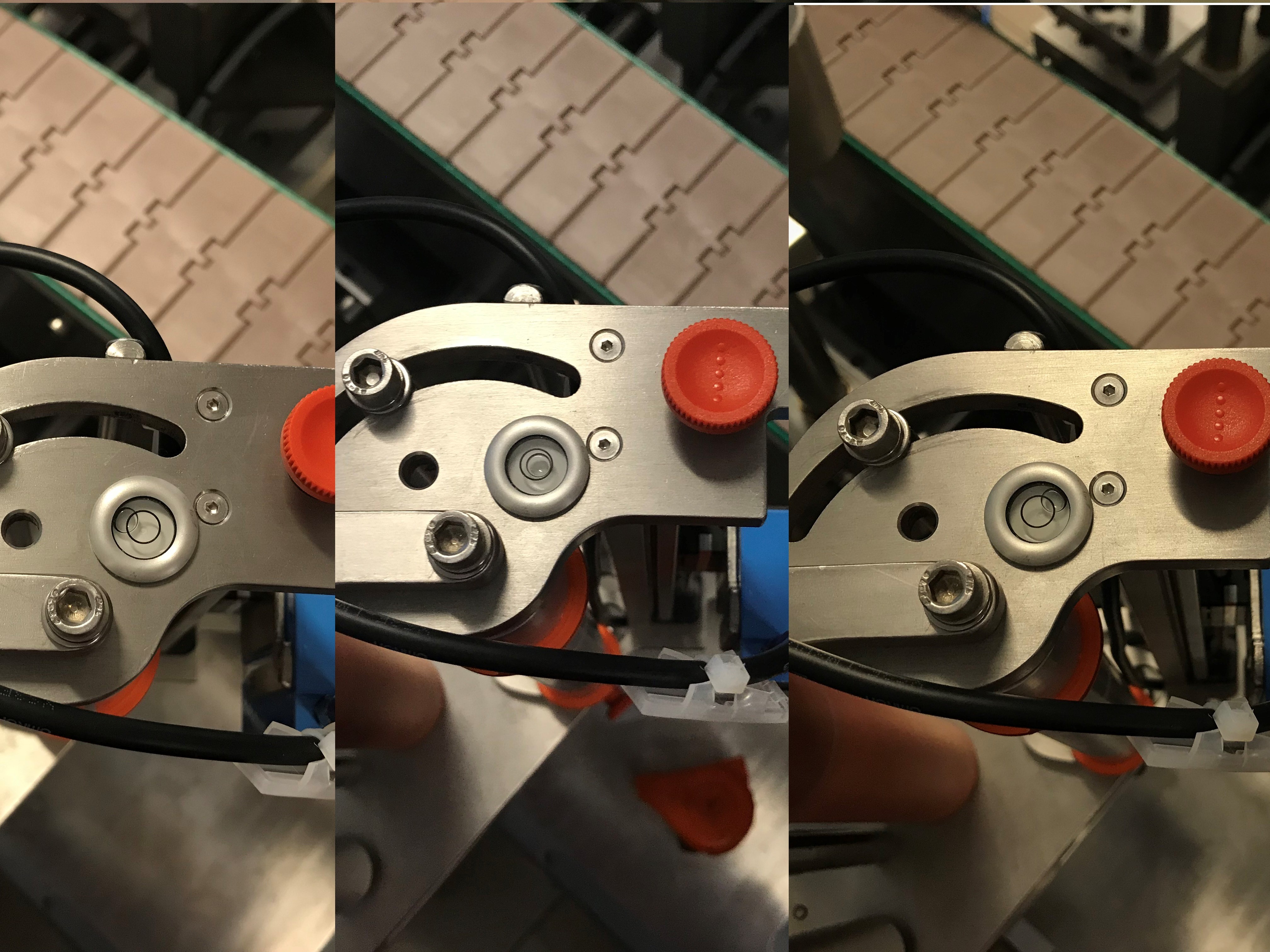

Dodatkowo, w celu łatwego powrotu do poziomego ustawienia głowicy etykietującej, który jest wymagany przy opakowaniach walcowych, w jej górnej części umieszczono poziomicę oczkową GN 2278 (rys. 10).

Rys. 10. Wskazania poziomicy oczkowej GN 2278 przy skrajnych ustawieniach kątowych głowicy etykietującej oraz w pozycji poziomej.

Rys. 10. Wskazania poziomicy oczkowej GN 2278 przy skrajnych ustawieniach kątowych głowicy etykietującej oraz w pozycji poziomej.

Opisana powyżej regulacja położenia kątowego, bazująca na przegubach obrotowych GN 784 sprawdza się doskonale u naszego klienta, ale sama idea jest bardzo uniwersalna i można ją z powodzeniem przełożyć na inne aplikacje, wymagające regulacji podzespołów w maszynach i urządzeniach.

Powyższy przykład aplikacji potwierdza, że w dzisiejszych realiach, różnym wymaganiom technicznym można sprostać, wykorzystując w większości gotowe komponenty. Ograniczenie do minimum detali wykonywanych indywidualnie na urządzeniach CNC pozwala zaoszczędzić czas, pieniądze oraz uprościć ewentualną procedurę serwisu. Firma Elesa+Ganter posiada obszerną ofertę zestandaryzowanych oraz unikalnych części do maszyn i urządzeń, które umożliwiają rozwiązanie wielu problemów natury technicznej. Dzięki dbałości o design i jakości wykonania, gwarantują niezawodność, ale również poprawiają w znaczący sposób wygląd urządzenia. Dopełnieniem zasadności stosowania gotowych komponentów jest dostępność modeli 3D, które znacznie przyspieszają i ułatwiają proces projektowania.

Redakcja: Elesa+Ganter Polska

Informacje o pełnej ofercie produktowej znajdują się w katalogu:

Katalog podstawowy 038 (wersja polskojęzyczna)

lub na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu – zamów!

Kontakt:

Centrala: +48 22 737 70 47

Pomoc techniczna: +48 609 914 500